Torneado

Torneado

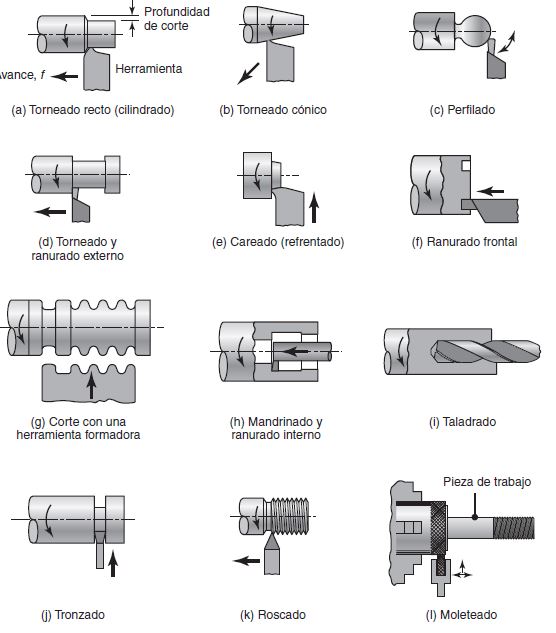

Uno de los procesos de maquinado más básicos es el torneado, en el cual la parte rota mientras se está maquinando. Por lo común, el material inicial es una pieza de trabajo que se ha fabricado mediante otros procesos, como fundición, forjado, extrusión, estirado o metalurgia de polvos. Los procesos de torneado, que suelen efectuarse en un torno o máquina herramienta similar. Estas máquinas son muy versátiles y tienen la capacidad de producir una amplia variedad de formas, como se indica a continuación:

• Torneado: produce piezas de trabajo rectas, cónicas, curvadas o ranuradas.

• Careado (refrentado): produce una superficie plana al final de la parte, perpendicular

a su eje, útil para partes que se ensamblan con otros componentes.

El ranurado frontal crea ranuras para aplicaciones como los asientos para

sellos en forma de anillos en O.

• Corte con herramientas de forma o formadora: produce diversas formas

simétricas respecto del eje para efectos funcionales o estéticos.

• Mandrinado o perforado: agranda un orificio o cavidad cilíndrica fabricada mediante

un proceso previo o produce ranuras circulares internas.

• Taladrado: produce un orificio, que después puede mandrinarse para

mejorar su precisión dimensional y acabado superficial.

• Seccionado: también conocido como tronzado, corta una pieza del extremo de una

parte, como se hace en la producción de masas o piezas en bruto para su procesamiento

adicional como productos discretos.

• Roscado: produce roscas externas o internas.

• Moleteado: produce rugosidad con una forma regular sobre las superficies cilíndricas,

como en la fabricación de perillas.

La mayoría de las operaciones de torneado comprenden el uso de herramientas de corte de un solo punto de corte, con la geometría de una típica herramienta de corte derecho.

como se muestra en la figura y 23.4. Dichas herramientas se describen mediante una nomenclatura estandarizada. Cada grupo de materiales de la pieza de trabajo tiene un grupo óptimo de ángulos de herramienta, que se han desarrollado en gran medida a través de la experiencia.

Geometría de las herramientas. Los diversos ángulos en una herramienta de un solo punto de corte tienen funciones importantes en las operaciones de maquinado. Se miden en un sistema de coordenadas que consta de los tres ejes principales del zanco de la herramienta, como se puede ver en la figura 23.4. Sin embargo, obsérvese que estos ángulos pueden ser diferentes, respecto de la pieza de trabajo, después de instalar la herramienta

en el portaherramientas.

• El ángulo de ataque es importante para controlar la dirección del flujo de las virutas y la resistencia de la punta de la herramienta. Los ángulos de ataque positivos mejoran la operación de corte, reduciendo las fuerzas y temperaturas; sin embargo, también producen un ángulo pequeño comprendido en la punta de la herramienta que puede hacer que ésta se astille y falle de manera prematura, dependiendo de la tenacidad de su material.

• El ángulo de ataque lateral es más importante que el ángulo de ataque posterior, aunque generalmente este último controla la dirección del flujo de las virutas. Para maquinar metales y utilizar insertos de carburo, por lo común estos ángulos van de

5° a 5°.

• El ángulo de filo de corte afecta la formación de virutas, la resistencia de la herramienta y las fuerzas de corte en varios grados. Por lo general, son de alrededor de 15°.

• El ángulo de alivio controla la interferencia y fricción en la interfaz de la herramienta y la pieza de trabajo. Si es demasiado grande, la punta de la herramienta se puede astillar; si es demasiado pequeño, el desgaste del flanco puede ser excesivo. Por lo general, los ángulos de alivio son de 5°.

• El radio de punta afecta el acabado superficial y la resistencia de la punta de la herramienta. Cuanto más pequeño sea este radio (herramienta filosa), el acabado superficial de la pieza de trabajo será más rugoso y la resistencia de la herramienta será inferior. Sin embargo, los radios de punta grandes pueden hacer que la herramienta traquetee.

Referencia

Manufactura, Ingeniería y Tecnología. 5ta Ed. S. Kalpakjian, S. R. Schmid.

Comentarios

Publicar un comentario