Fresado

Fresado y fresadoras

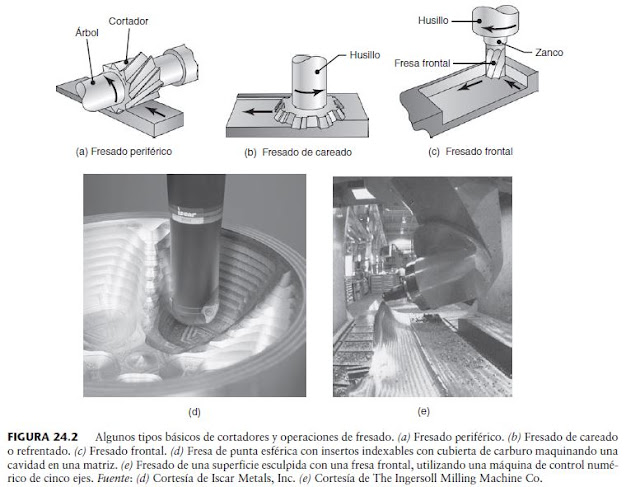

En este proceso (también conocido como fresado simple), el eje de rotación del cortador es paralelo a la superficie de trabajo. El cuerpo del cortador, que por lo general se fabrica con acero de alta velocidad, tiene varios dientes a lo largo de su circunferencia; cada diente actúa como una herramienta de corte de una sola punta. Cuando el cortador es más largo que la anchura del corte, el proceso se conoce como fresado plano. Los cortadores para fresado periférico pueden tener dientes rectos o helicoidales, que producen una acción ortogonal u oblicua, respectivamente. Por lo común, son preferibles los dientes helicoidales a los rectos porque el diente ataca en forma parcial la pieza de trabajo conforme va girando. En consecuencia, la fuerza de corte y el torque en el cortador son inferiores, lo que ocasiona una operación más suave y reduce el traqueteo.

Fresado convencional y fresado concurrente. En la figura se observa que el cortador puede rotar en el sentido de las manecillas del reloj o en sentido opuesto; esto es significativo en la operación. En el fresado convencional (también conocido como fresado hacia arriba), el máximo espesor de las virutas se da al final del corte, cuando el diente abandona la superficie de la pieza de trabajo. Las ventajas del fresado convencional son que (a) el ataque del diente no es una función de las características de la superficie de la pieza de trabajo, y (b) la contaminación o cascarilla (capa de óxido) en la superficie no afecta de manera adversa la vida de la herramienta. Éste es el método más común de fresado. El proceso de corte es fino, siempre que los dientes del cortador estén bien afilados. De lo contrario, el diente roza contra la superficie antes de empezar a cortar.

También puede haber una tendencia a que la herramienta vibre y la pieza de trabajo se jale hacia arriba (debido a la dirección de la rotación del cortador), por lo que es necesaria una sujeción apropiada. En el fresado concurrente (también conocido como fresado hacia abajo), el corte empieza en la superficie de la pieza de trabajo donde la viruta es más gruesa. La ventaja es que el componente hacia abajo de la fuerza de corte mantiene la pieza en su lugar, en particular las partes más delgadas. Sin embargo, dadas las fuerzas de impacto que se producen cuando los dientes atacan la pieza, la operación debe mantener rígida la sujeción del trabajo y eliminar el retroceso del engrane en el mecanismo de avance de la mesa.

Referencia

Manufactura, Ingeniería y Tecnología. 5ta Ed. S. Kalpakjian, S. R. Schmid.

Comentarios

Publicar un comentario