Metrología en la industria automotriz

Los patrones de medición son una referencia básica en cualquier parte del mundo. Originalmente el metro se definía como la diezmillonésima parte de la distancia entre el polo norte y el ecuador. Después, la longitud original del metro se normalizó como la distancia entre dos marcas sobre una barra de platino-iridio (Fig. 1.1) guardada en condiciones controladas dentro de un edificio en las afueras de París. En 1960, el metro se definió de manera oficial como 1,650,763.73 longitudes de onda (en el vacío) de la luz naranja emitida por el criptón (un gas raro) excitado eléctricamente. Ahora el metro es la unidad de longitud del Sistema Internacional de Unidades (SI) y es el patrón internacional.

|

| Fig. 1.1 Barra platino-iridio. |

En la metrología de ingeniería se utilizan una gran variedad de instrumentos de medición, y cada uno con sus propias y muy peculiares características. Todos y cada uno de ellos se diferencias por aplicación, resolución, precisión y otras características. Dos términos que se utilizan comúnmente para describir el tipo y la calidad de un instrumento son:

1. Resolución es la menor diferencia en dimensiones que un instrumento de medición puede detectar o distinguir. Por ejemplo, una vara de madera tiene una resolución mucho menor que un micrómetro.

2. Precisión (algunas veces llamada erróneamente exactitud) es el grado en que el instrumento da mediciones repetitivas del mismo patrón. Por ejemplo, una regla de aluminio se dilata o contrae (dependiendo de las variaciones de temperatura en el ambiente en que se utiliza), o se sujeta con la mano; esto la somete a una temperatura mayor que el aire circundante lo que afecta la precisión.

En la metrología en ingeniería, las palabras instrumento y calibrador se utilizan con frecuencia como sinónimos. El control de la temperatura es muy importante, sobre todo para realizar mediciones con instrumentos de precisión. La temperatura normal de mediciones es 20 °C (68 °F) y todos los calibradores se calibran a esta temperatura. En aras de la exactitud, las mediciones deben efectuarse en ambientes controlados, manteniendo esta temperatura por lo común dentro de +/- 0.3 °C (0.5 °F).

CARACTERÍSTICAS GEOMÉTRICAS

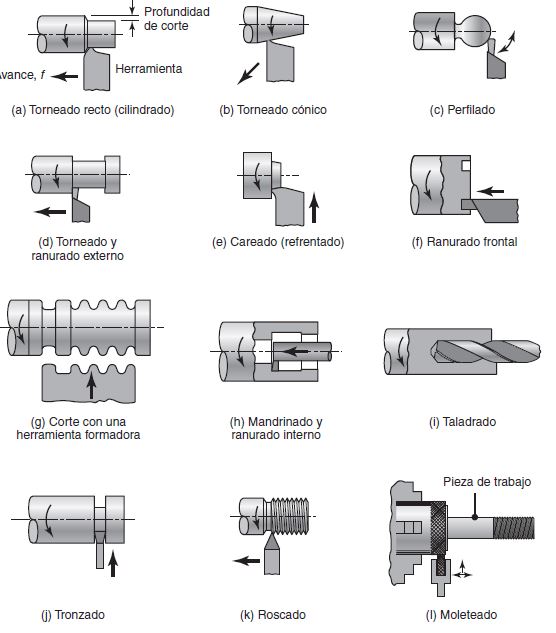

En esta sección se indican las características geométricas que se miden normalmente en la práctica de la ingeniería y en los productos obtenidos de los procesos de manufactura.

- Longitud, incluyendo todas las dimensiones lineales de las partes.

- Diámetro, externo e interno, incluyendo partes con diferentes diámetros externos e internos a lo largo de su longitud.

- Redondez, incluyendo falta de redondez, concentricidad y excentricidad.

- Profundidad, como la de orificios taladrados o mandrinados, y cavidades en matrices y moldes.

- Rectitud, como en flechas, barras y tubos.

- Planicidad, como en las superficies maquinadas y rectificadas.

- Paralelismo, como ocurre entre dos flechas o guías de máquinas.

- Perpendicularidad, como la de una barra roscada inserta en una placa plana.

- Ángulos, incluyendo ángulos internos y externos.

- Perfil, como curvaturas en fundiciones y forjas y en carrocerías automotrices.

|

| Fig. 1.2 Tres usos de los indicadores de carátula: a) redondez; b) profundidad, y c) calibración |

Comentarios

Publicar un comentario